L'évolution de la métallurgie à travers

les âges

Monteiro thibaud

Delmas Jérôme

Xavier Onrazac Durand Fabien

(Le texte ci-dessous est un extrait

d'un mémoire

de métallurgie que nous avons réalisé à

l'École Nationale d'Ingénieurs de Tarbes)

Résumé :

Les métaux sont

utilisés dans la fabrication des armes blanches

depuis 4000 ans avant J.C.; et au cours du temps toutes les techniques

de fabrication et

de traitement thermique employées ont été

découvertes fortuitement. Au départ, les

métaux non ferreux (en général le cuivre et ses

alliages) étaient privilégiés et

leur mise en oeuvre relevait surtout du hasard et des traditions.

Dès que les progrès techniques ont permis de fondre le

fer (vers 1200 avant J.C.) les

autres métaux ont commencé à disparaître des

armes blanches.

Très vite, tous les procédés de durcissement du

fer et de l’acier ont été

découverts empiriquement, et transmis de

génération en génération; on note peu

d’évolutions jusqu’au premier millénaire après J.C.

C’est à cette époque que les aciers damassés se

répandent, amenés en Europe par

les Maures et très prisés au Japon.

L’acier utilisé pour réaliser les lames damassées

provenait généralement de

gisements particuliers où le minerai extrait contenait

déjà un fort pourcentage de

carbone (environ 2%).

Quelques mines ont d’ailleurs conservé une grande

renommée (comme Damas ou Tolède)

jusqu’à ce que la diffusion du carbone dans le fer soit

complètement maîtrisée.

Jusqu’à cette époque, la fabrication des armes blanches

était la source de la

plupart des innovations dans le domaine métallurgique.

Après l’apparition des armes à feu, les armes blanches

n’ont plus généré

d’innovations, mais ont profité de celles apportées par

d’autres domaines.

Ainsi, le grenaillage et les aciers inoxydables n’étaient pas

directement destinés

aux armes blanches.

Le 20ème siècle a

apporté une connaissance précise des matériaux

et de leurs procédés de fabrication, grâce à

d’importants progrès scientifiques

et technologiques comme le microscope, les rayons X . . .

La dernière évolution technologique dans les armes

blanches est l’apparition des

aciers maraging dans l’escrime moderne. Ils apportent aux armes une

grande dureté et

une bonne flexibilité qui garantissent la sécurité

des sportifs.

Mais ces caractéristiques ne sont pas encore suffisantes,

après une bonne pratique de

l’escrime nous pensons que les recherches pourraient s’orienter vers un

matériau anisotrope pour induire une flexion de la lame dans une

unique direction.

Ainsi, l’évolution des

techniques de fabrication des armes

blanches n’est pas arrivée à son terme.

Introduction

La découverte des

matériaux métalliques a été une

révolution dans

le mode de vie de l’homme. ses premières applications furent, en

particulier, les

armes blanches, qui donnèrent lieu à des

évolutions fondamentales dans le domaine de la

métallurgie.

C’est pourquoi nous avons décidé de traiter ce sujet,

même si aujourd’hui il

peut paraître désuet.

Afin d’étayer nos recherches,

nous avons pris contact avec des

fabricants actuels, mais aussi avec des utilisateurs et des

passionnés. Nous avons aussi

rencontré un archéologue qui nous a montré des

armes retrouvées dans des tumulus, et

nous a expliqué les modes de recherche actuels.

Cependant, la fabrication actuelle

des armes blanches conserve quelques

secrets, surtout en ce qui concerne le traitement thermique ou la forge.

Malgré notre insistance, nous n’avons pas obtenu de la part des

entreprises tous les

renseignements escomptés.

Nous présenterons les armes

blanches et leurs procédés de

fabrication de manière chronologique, depuis les

premières armes en cuivre et alliages

de cuivre, jusqu’aux aciers maraging utilisés en escrime

moderne, tout en

développant les matériaux ou les techniques qui ont

marqué l’histoire.

La petite histoire de la

métallurgie des

armes blanches

Depuis, environ 4000 ans

l’évolution de l’armement a suivi

de près celle de la métallurgie. L’introduction du fer en

tant que constituant de

la lame est considérée comme la révolution la plus

importante dans l’histoire de

la métallurgie des armes blanches. Cet événement

survint 1000 ans avant notre ère, et

depuis cette date, l’importance de ce matériau n’a cessé

de prendre de

l’ampleur.

On situe le berceau de la production des armes en cuivre en Perse et

celle des armes en

fer le long de la côte turque actuelle de la Mer Noire.

Au début du deuxième

millénaire avant J.C., le fer était encore

très rare et extrêmement coûteux. Au 19e

siècle avant J.C., le fer était

encore 8 fois plus chère que l’or, 40 fois plus cher que

l’argent et 400 fois

plus cher que le cuivre ou l’étain. Au 7e siècle

avant notre ère, en

Grèce, 1g d’argent coûtait déjà le prix de 2

kg de fer. Le fer était devenu un

matériau utilitaire, et les armes fabriquées à

base de fer se multiplièrent.

Quel fut donc le facteur qui provoqua ce brusque déploiement de

la fabrication des armes

en fer dans l’antiquité? Dans les années 1200 av. J.C.,

les approvisionnements en

cuivre et en étain se firent rares. Les forgerons de

l’époque se penchèrent donc

sur un nouveau matériau. Ils abandonnèrent petit à

petit la fabrication des armes en

bronze pour celles en fer et plus tard, pour un véritable

alliage: l’acier.

C’est durant le premier

millénaire que les plus grandes

découvertes en matière de fabrication des armes blanches

se firent. En effet c’est

lors de cette période que se vulgarisa la fabrication

d’épées par forgeage et

soudage répétés de fer et d’acier. Nous pouvons

nommer pour mémoire les lames du

japon, des pays islamiques (Damas, Tolède), du monde occidentale

( armes

mérovingiennes).

Que se passa-t-il au cours des

siècles qui suivirent? Et bien, pas

grand chose, jusqu’à l’apparition des aciers maraging qui sont

utilisés pour

la fabrication de l’arme d’escrime moderne (sabre, épée,

fleuret).

tableau

récapitulatif de

l'historique

A/ Les traitements des métaux

pour la

fabrication d’armes blanches de l’antiquité au moyen age

Les

plus récentes histoires de la métallurgie de

l’antiquité et du moyen âge sont, tout autant que leurs

devancières, grevées

d’une certaine hypothèque documentaire. Le nombre croissant de

découvertes

archéologiques et d’analyses de laboratoire contraste avec la

pauvreté des

ressources littéraires. En fait, la quantité des textes

disponibles ne s’est guère

accrue depuis la Renaissance. Leur interprétation a certes

progressé, mais les

informations que l’on tire de ces documents permettent rarement

d’entrer dans le

détail des procédés.

Les

plus récentes histoires de la métallurgie de

l’antiquité et du moyen âge sont, tout autant que leurs

devancières, grevées

d’une certaine hypothèque documentaire. Le nombre croissant de

découvertes

archéologiques et d’analyses de laboratoire contraste avec la

pauvreté des

ressources littéraires. En fait, la quantité des textes

disponibles ne s’est guère

accrue depuis la Renaissance. Leur interprétation a certes

progressé, mais les

informations que l’on tire de ces documents permettent rarement

d’entrer dans le

détail des procédés.

Un secteur déshérité des littératures, la

littérature des recettes, est susceptible

d’apporter d’utiles informations.

Le plus ancien de ces recueils est le papyrus de Leyde, copié

vers 300 de notre ère, qui

compile des procédés artisanaux et des expériences

alchimiques de laboratoire (1). Une

bonne partie de ces recettes se retrouvent traduites mot pour mot, dans

de nombreux

ouvrages à travers tout le moyen âge avec par exemple les

Compsitiones du manuscrit 490

de Lucques (8e siècle) (2) et la Mappae Clavicula (9e

siècles)

(3). Beaucoup de procédés techniques ont

été incorporés, au 10e siècle,

dans la compilation des Alchimistes Grecs (4). Enfin, la Diversarum

artium schedula du

moine Théophile reflète surtout la pratique contemporaine

des ateliers monastiques du

haut moyen âge et constitue de ce fait un précieux recueil

d’informations.

L’exploitation de tels documents

exige diverses précautions

critiques. Il faut d’abord par analyse des ces documents

déterminer l’âge de

la recette. Ensuite, la distinction n’est toujours aisée entre

un réel procédé

d’élaboration d’une arme et une pure recherche de laboratoire,

particulièrement la recherche alchimique.

1 la cémentation du bronze

par l’arsenic:

De nombreuses armes du Bronze Ancien,

découverts en Europe

Occidentale, en Égypte, en Palestine, Dans le Caucase et le

monde égéen contiennent des

proportions significatives en arsenic (1 à 9 %).

Le bronze à l’arsenic a

précédé, puis souvent concurrencé le

bronze dit d’étain. On a pensé qu’il provenait

accidentellement de la fusion

de minerais mixtes (enargites, Cu3As2s4,

tennantite, Cu12As4S13).

Dans ce cas, comment expliquer que

l’arsenic ne soit pas évaporé

dans le grillage et la fusion pour matte nécessaires à

l’élimination du soufre?

En fait, l’arsenic possède

d’excellents effets sur la

coulabilité et sur les propriétés mécanique

du cuivre (durcissement structural (5)).

Il semble donc que ces alliages soient intentionnels. Certains

poignards présentent une

surface argentée, enrichie en arsenic, ce qui fait penser

à une cémentation. Or,

l’arsenic natif est rare; l’arsenic métal, très volatil

et difficile à

isoler, n’apparaît que tardivement chez les alchimistes. La

cémentation a donc dû

se faire par les minerais d’arsenic, orpiment As2S3 et

réalgar

As3S4.

A l’époque classique,

l’arsenic n’apparaît plus dans

les analyses qu’à l’état de traces. Les textes, de leur

côté, ne sont pas

précis. Ils mentionnent du cuivre blanc (aes candidum) qui passe

pour un produit de

Gaule, dont la composition est inconnue. Un fragment

présumé du Traité des métaux

perdu de Théophraste, rapporte les faits suivants:

" Le cuivre des

Mossynèques est dit-on, très brillant et

très blanc. On n’y mêle pas d’étain, mais on met au

feu avec lui une certaine

terre indigène".

Dans son Traité des pierres,

le même Théophraste fait allusion à

une terre qui, mêlée au cuivre, fond et donne une belle

couleur à la lame du glaive.

L’opération décrite est bien une cémentation,

mais, dans tout les cas,

l’alliage peut être arsénifère, zincinifère

ou même stannifère (par fusion

réductrice du cuivre et de la cassitérite); mais les deux

derniers procédés ne

concernent pas l’élaboration d’armes blanches.

C’est la littérature qui donne

les détails sur le procédé. Il ne s’agit plus de

remplacer l’étain, mais de

donner aux armes de bronze une couleur flatteuse. Sous le titre

Blanchiment du cuivre, le

papyrus 10 de Leyde, préconise de fondre le métal, d’y

incorporer 2 drachmes de

réalgar en décomposition (en cours d’oxydation) et 5

drachmes d’alun lamelleux

(alun de fer, Fe2(SO4)3) avec de la

cire (réducteur).

C’est la littérature qui donne

les détails sur le procédé. Il ne s’agit plus de

remplacer l’étain, mais de

donner aux armes de bronze une couleur flatteuse. Sous le titre

Blanchiment du cuivre, le

papyrus 10 de Leyde, préconise de fondre le métal, d’y

incorporer 2 drachmes de

réalgar en décomposition (en cours d’oxydation) et 5

drachmes d’alun lamelleux

(alun de fer, Fe2(SO4)3) avec de la

cire (réducteur).

Dans le même but, quatre

recettes de la Mappae Clavicula décrivent la

cémentation du cuivre en fusion par l’orpiment cru (non

grillé) (arsenicum,

oripigmentum). Ces quatre dernières recettes sont

quantifiées; il y a autant (en masse)

d’orpiment que cuivre. L’orpiment peut donner au cuivre diverses

teintes (noir,

blanc, ou même jaune).

Il faut supposer que le grillage et

la réduction de l’oxyde

s’opéraient en cours de fusion. On obtenait un alliage blanc,

auquel on pouvait

allier de l’argent. De tels alliages sont longtemps restés en

usage sous le nom de

" false silver ".

En fondant, l’arsenic risquait de

s’évaporer, et

l’alliage de perdre sa couleur. C’est pourquoi, les Compositiones de

Lucques

recommandent d’opérer la fusion sous le couvert de poudre de

verre, qui en fondant

forme un couche protectrice.

Aux yeux des premiers alchimistes, la

cémentation du cuivre par

l’arsenic paraissait susceptible de constituer une voie ad album, c’est

à dire

la voie vers l’argent. Ces techniques de blanchiment du cuivre

connaîtront, chez les

alchimistes du moyen âge une immense diffusion.

Mais la documentation nous fait

défaut pour déterminer si la pratique

alchimique a redécouvert le procédé ou si elle

s’enracine dans une pratique

artisanale qui s’est maintenue. En effet, avec l’apparition à

grande échelle

du fer, les armes de cuivre vont petit à petit céder

leurs place aux lames d’aciers

2 la

cémentation du fer par le carbone

Dès le début de l’âge du

fer, des armes et des outils apparaissent

constitués, au moins superficiellement, de martensite. Ce sont

donc des aciers, produits

par cémentation et trempe. Le fer chauffé dans les

charbons du four au stade

d’austénitisation (890°c), absorbe le carbone contenu dans

le charbon de bois. par

refroidissement rapide (trempe à l’eau), la structure de cet

acier passe

d’austénitique à martensitique, structure contenant des

carbures de fer durs et

cassants.

Dès le début de l’âge du

fer, des armes et des outils apparaissent

constitués, au moins superficiellement, de martensite. Ce sont

donc des aciers, produits

par cémentation et trempe. Le fer chauffé dans les

charbons du four au stade

d’austénitisation (890°c), absorbe le carbone contenu dans

le charbon de bois. par

refroidissement rapide (trempe à l’eau), la structure de cet

acier passe

d’austénitique à martensitique, structure contenant des

carbures de fer durs et

cassants.

Dès l’époque classique

grecque, des lames ont une structure

beaucoup plus complexe et sont partiellement constituées de

ferrite et perlite (aciers

doux) obtenues soit par recuit, soit par refroidissement

différencié. On mentionnera

pour mémoire les fers différenciés des lames

corroyées (damas soudé, pattern-welding)

et du damas oriental auquel nous consacreront un chapitre. Tholander a

trouvé à Chypre

23 couteaux (1050 av. J.C.) dont deux au moins avaient

été non seulement cémentés et

trempés, mais aussi revenus.

Les textes sont, sur ce point, avares

de détails. Ils distinguent

diverses qualités de fer, appropriées à

différents usages, mais il s’agit souvent

de fers naturels ( phosphoreux, magnésifères). La

terminologie est intéressante:

- s t o m a désigne la pointe ou

tranchant (le latin utilise acies).

- s t o m w s i z désigne l’action

de durcir la lame par trempe (le latin utilise aciarium).

- s t o m w a désigne le

résultat, c’est à dire l’acier.

Depuis Homère, ils insistent

sur la trempe, l’aspect le plus

spectaculaire de l’opération. Pline rapporte que certaines eaux

conviennent mieux

que d’autres à la trempe. On ignore s’il s’agit d’un slogan

publicitaire ou de l’observation. Par exemple, l’eau chargée en

sel ne

refroidit pas le métal à la même vitesse qu’une eau

non minéralisée.

Nous savons aujourd’hui que le

coefficient de transfert de chaleur

entre le métal et le liquide varie avec la qualité milieu

de trempe. De même, certaines

lames étaient trempées à l’huile. En effet,

l’huile par sa viscosité, donne

une trempe plus douce, et diminue les contraintes liées à

la formation de la martensite,

qui sont particulièrement sensibles dans des pièces

telles que les lames qui se

briseraient au premier coup porté.

La trempe au sang de bouc (et parfois

humain) doit répondre aux même

exigences. Il faut ajouter une dimension mythique à cette

dernière opération. les

croyances de l’époque voulaient que la force de l’âme de

la victime aille

renforcer l’arme et la rende supérieure à une arme plus

traditionnelle.

A partir de quand le carbone

cessa-t-il d’être apporté par les

charbons du foyer pour venir d’un véritable cément

appliqué sur la lame? On ne

peut le dire. Toutefois, la Collection des alchimistes contient, un

véritable traité de

sidérurgie, en 5 chapitres.

Le premier s’intitule " trempe

de l’acier

indien ". Il prescrit de chauffer le fer doux en petit morceaux

avec de

l’écorce de dattier sur des charbons avec de la magnésie.

Ensuite, sous le titre de

" trempe du fer (p e r i b a j h z s i d h r o

n

) " viennent 4 céments.

Le deuxième comprend corne de

chèvre brûlée et broyée, le double

de sel, (qui accélère la réaction et qui

semble-t-il est encore présent dans nos

céments commerciaux actuels), de l’eau qui rendra la pâte

humide, pour mieux tenir

sur le tranchant. Après martelage au feu, on trempe. Les outils

à tailler la pierre et

ceux qui n’ont pas une pointe aiguë (pièces massives) sont

simplement trempés.

Pour ce qui nous concerne, pour les épées et les

coutelas, le tranchant est recouvert

d’un chiffon ou d’une pelote de laine trempée dans l’eau, ce qui

a pour

but de modifier les échanges de chaleur entre le métal et

l’eau. Il est possible

que cela détruise la gaine de vapeur qui se forme entre le

métal et l’eau et donne

donc une trempe plus rapide sur le tranchant que sur le reste de la

lame.

Le troisième cément

contient de la terre blanche (carbonate de chaux,

qui se décomposera en CO2, lequel avec le carbone

excédentaire donnera du

CO), des oeufs d’oiseaux (carbone organique) ou bien de la cendre

d’oliviers ou

d’autres bois (idem) brûlés avec de l’huile et du sel.

Après martelage, on

trempe les lames dans l’huile ou dans l’eau suivant leur

fragilité.

Le cinquième cément

contient des excréments humains (p e r i t t

w m a t a ), mais le contexte n’est pas suffisamment

précis pour savoir s’ils entrent dans la composition du

cément ou du bain de

trempe. L’urine, eau chargée en sel trempe plus vite.

Selon Théophile on effectuait

des trempe à l’urine de bouc.

Celle-ci n’a pas de propriétés particulières mais

c’est le cas de beaucoup de

produits qui contiennent un peu de " poudre de perlimpinpin "

qui fait

leur réputation commerciale. L’urine contient aussi du NH3

qui se

décompose et pourrait en théorie nitrurer la surface.

Cependant, la nitruration est une

opération très lente. D’autres part, il s’agirait ici,

d’une

carbonitruration, ce qui ne paraît pas compatible avec les

analyses, car les nitrures y

apparaissent dans une structure ferritique. la cause est plus

probablement la réduction

au feu de tourbe séchée comme le propose Jean R.

Maréchal (6) ou l’ingestion de

petits morceaux de fer par des animaux avec récupération

dans les excréments comme le

proposait Salin.

Il est à noter, que les anciens Égyptiens connaissaient

déjà la nitruration. Du temps

des pharaons, le fumier de chameau était un combustible fort

convoité. Si l’on met

une lame de fer dans un feu alimenté par ce combustible, l’azote

pénètre dans la

pièce par diffusion. Quand à savoir si les

égyptiens avaient effectivement découvert

empiriquement l’effet de cette opération ou s’il s’agit du

résultat

actuel d’une démarche de pensée, nous ne saurions nous

prononcer.

Il n’y a pas moyen d’assurer une

cémentation totale de la

lame. Mais, Théophile, lui, prescrit d’enduire les lames de

vieux saindoux,

d’entourer de courroies, de couvrir d’argile puis de chauffer, ce qui

devait

assurer une carburation en plus grande profondeur.

Le procédé de

cémentation est le plus ancien procédé

thermochimique maîtrisé par l’homme. Toutefois, à

l’époque antique, on

pensait que l’effet du maintient prolongé du fer dans le charbon

de bois était plus

de le nettoyer que d’y faire pénétrer un

élément par diffusion. la première

cémentation au sens actuel du terme, réalisée sous

forme de traitement thermochimique a

été décrite par Théophile en 1130

après J.C. Mais ce n’est que 650 ans plus tard

qu’un savant Suédois découvrit que le fer et le carbone

constituent un alliage

(1781).

Références

bibliographique

(1) éditions HALLEUX, 1980:

Alchimistes Grecs. 1. Papyrus de Leyde

(2) éditions Hedfors, 1932:

Compositiones ad tingenda musiva

(3) éditions PHILLIPPS, 1847:

Archaelogia

(4) éditions BERTHELOT,

1888-1889: Collection des anciens alchimistes

grecs

(5) Maréchal J.R., 1958:

" étude sur les propriétés des

cuivres à l’arsenic "

(6) Maréchal J.R., 1963: Revue

de la métallurgie, 60, p 135-142.

B/ Les aciers damassés

Les épées en acier damassé

étaient réputées pour leur acuité et

leur résistance. Cependant, les légendes attachées

à leur traitement thermique ainsi

que les motifs inhabituels sur leurs surfaces, appelés damas,

ont largement contribué à

la célébrité de ces lames.

Les premières épées

damassées furent réalisées en Inde.

L’acier utilisé provenait des mines de Hyderabad et se

caractérisait, sur la

surface du métal poli, par une sorte de moirage ou de veinage

composé de fibres

serpentantes.

Voulant imiter l’aspect de ces lames, des forgerons

arabes

créèrent un damas et ce sont ces peuples qui ont

apporté cette connaissance en occident

où elle a connu un grand essor durant le moyen âge. Le

principe de fabrication

consistait à forger les lames à partir d’une pièce

unique, composée d’un

acier naturel provenant des mines de Damas.

Cependant, cet acier contenait environ 2% de

carbone, niveau trop

élevé pour obtenir les caractéristiques

mécaniques optimales. Il fallait donc le

marteler à une température proche de 1000°C

(correspondant à un métal orange vif)

tout en réalisant des pliages multiples. En effet, ces

opérations permettaient de faire

baisser la teneur en carbone de la surface fraîchement

exposée à l’air, le carbone

de l’acier se combinant avec l’oxygène pour former du monoxyde

de carbone.  L’interdiffusion du carbone

passant des surfaces à haut carbone vers les surfaces à

bas carbone permettait

d’avoir une homogénéisation du carbone dans l’acier.

L’interdiffusion du carbone

passant des surfaces à haut carbone vers les surfaces à

bas carbone permettait

d’avoir une homogénéisation du carbone dans l’acier.

Le produit final est un acier damassé ayant

d’excellentes

caractéristiques mécaniques parce que sa teneur en

carbone est à la fois relativement

basse (environ 1,3 %) et uniformément répartie dans une

matrice à grain fin. On

n’obtient pas de structure soudée donnant des motifs visibles,

non seulement parce

que les couches individuelles de 2 mm d’épaisseur ne sont pas

résolubles à

l’oeil nu, mais aussi parce que toutes les couches ont la même

teneur en carbone

(les atomes de carbone traversent une distance de 1,4 mm en 30s

à 1000°C).

Contrairement à ce que beaucoup pensent,

cette procédure de pliages

multiples n’était donc pas effectuée dans le but de

produire des milliers de

couches distinctes et alternées à bas et haut carbone

afin d’augmenter les

caractéristiques mécaniques de l’acier.

La fabrication d’une lame en acier de Damas ne

s’arrête pas

là et il reste encore à réaliser les motifs en

surface qui faisaient sa particularité.

Cette opération, appelée damasquinage, était en

fait assez simple. Les forgerons

attaquaient le métal poli avec de l’acide et des dessins

similaires à ceux du

" damas naturel " apparaissaient sur la lame.

Comme exemple de lames damassées, nous

pouvons citer Durandal,

l’épée de Roland qu’il aurait conquise sur un roi Arabe

d’Espagne alors

qu’il était encore adolescent. De nombreuses fois, cette

épée est citée au cours

du poème épique retraçant le combat du preux

à Ronceveaux, lequel finit le combat en

voulant casser son épée, pour ne pas la perdre, sur un

rocher et y aurait pratiqué la

célèbre brèche de Roland.

Beaucoup de lames de chevaliers

célèbres seraient d’origine

sarrasine. Nous pouvons citer comme exemple, en plus de Durandal,

Joyeuse, l’épée

de CHARLEMAGNE.

C/ Les aciers damassés

soudés

Les premières

épées de fer étaient trop ductiles (il arrivait

que lors de combats, les Gaulois les redressaient au pied). En voulant

les durcir, les

premiers forgerons les ont cémenté et trempé,

obtenant ainsi un acier d’une grande

dureté mais trop cassant. En unissant un jour deux métaux

dans le corps d’une même

lame, on comprit enfin qu’on pouvait réaliser des lames

d’épée possédant

d’une part la flexibilité du fer et d’autre part la

dureté de l’acier.

De plus, ce matériau a

l’avantage d’être superplastique à

des températures intermédiaires et résistant et

ductile à température ambiante. Ce

sont ces propriétés qui, à n’en pas douter, sont

la cause d’un tel engouement

tant au niveau métallurgique que commercial.

Dans certains cas, des tentatives ont

été réalisées pour reproduire

les motifs caractéristiques des aciers damassés et c’est

aux alentours de 1860 que

le métallurgiste russe Chernov inventa le label

" damassé soudé "

pour ces produits en acier.

Ces produits soudés à

l’état solide ne doivent surtout pas

être confondus avec les vrais aciers de Damas qui, rappelons le,

étaient forgées à

partir d’une pièce unique.

Dans cette partie, nous allons passer

en revue certains de ces

composites ferreux soudés à l’état solide et en

particulier ceux qui ont un

intérêt historique.

1 Exemples anciens

Les découvertes de lames

anciennes ont permis aux métallurgistes

d’affirmer que l’assemblage à l’état solide de deux

matériaux ferreux

différents était pratiqué à une

époque aussi ancienne que le premier millénaire

avant J.C.. Dans la majorité des cas, le produit soudé

consistait en un mélange

d’un acier avec un fer.

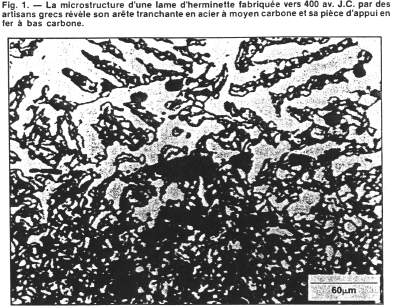

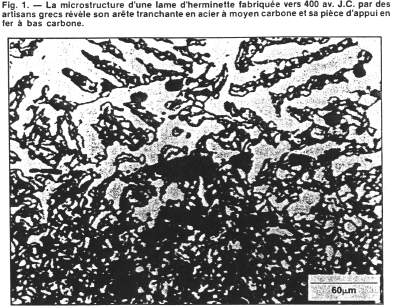

Comme exemple d’acier à moyen

carbone soudé à un fer, nous

pouvons citer une lame d’herminette fabriquée par des artisans

Grecs aux environs de

400 av J.C.. Elle comporte une arête tranchante en acier à

moyen carbone soutenu par un

fer forgé.

La teneur en carbone des aciers

utilisés pour réaliser de telles

lames n’avait pas une importance primordiale. Elle pouvait varier de

bas à haut et

même très haut carbone.

Les produits composites

fabriqués par soudage à l’état solide

découverts sont nombreux et comportent un grand

intérêt historique. Cependant, il est

impossible de les aborder tous et nous nous contenterons d’en

étudier deux

d’entre eux qui nous paraissent plus intéressants: une lame

mérovingienne (Europe

ancienne) et un kriss (Indonésie).

Nous pouvons également citer

l’épée Japonaise mais une partie

lui est réservée plus loin car elle revêt un

intérêt particulier du fait de la

complexité de son élaboration et de sa qualité.

a) Lame

mérovingienne

a) Lame

mérovingienne

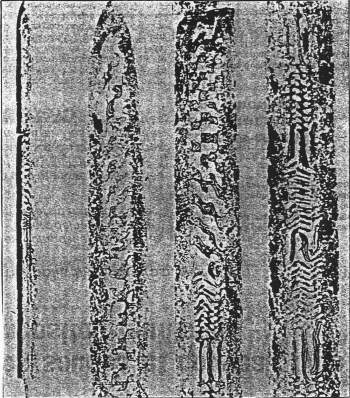

Le principe de fabrication de ces

lames consistait à empiler des

bandes alternées de fer pur et de fer cémenté,

puis à les marteler ou les forger

ensemble selon une technique comportant des pliages et des torsions.

L’arête

tranchante était en acier à haut carbone. Les motifs

dûs aux couches différentes

étaient rendus visibles par un meulage et une attaque chimique

de la surface.

Bien qu’une lame portant le nom de la

première dynastie franque

(500-751 ap J.C.) ait été retrouvée (fig. 1),

cette technique de fabrication a été

estimée comme datant approximativement de la fin du

deuxième siècle. En effet, les

objets en fer fabriqués avant cette date sont souvent trop

fortement corrodés pour

qu’on puisse effectuer un examen métallurgique de leurs surfaces.

D’après Cyril Stanley Smith,

les lames mérovingiennes étaient

fabriquées principalement près du Rhin mais les guerres

et le commerce ont contribué à

l’expansion de cette technique.

b) Kriss

Le kriss est un type de couteau

fabriqué par les indonésiens depuis,

d’après Cyril Stanley Smith, la fin du 14ème

siècle.

L’ancien métallurgiste Walter

Rosenhain, pour sa part, décrit la

fabrication d’un kriss relativement moderne. Il est

réalisé par soudage à

l’état solide d’un acier à outil (un acier à haut

carbone tel qu’on en

emploie couramment pour les outils et en coutellerie) à des

couches soudées de fer

forgé. En outre, il explique que " l’imperfection

des

soudures (à l’état solide) entre les couches de fer

forgé joue aussi un rôle

important dans la formation du motif damassé ".

Actuellement, le kriss est surtout

utilisé comme arme de décoration

mais il est encore utilisé lors de danses semi-religieuses

à Bali et dans d’autres

îles de l’Indonésie. Les danseurs finissent par se mettre

en transe et arrivent

même à se blesser assez grièvement.

2 L’épée japonaise

Le produit soudé à

l’état solide le plus fameux est

probablement l’épée japonaise. Elle est

réalisée à partir d’une lame en

acier à très haut carbone (appelé uagane) qui

était " enroulée "

et soudée par forgeage à un acier à bas carbone

doux. La température spécifique de

forgeage était, d’après les métallurgistes,

d'environ 1000-1100 °C. A ces

températures, une liaison s’établit facilement du fait de

la diffusion rapide du

fer et de l’interdiffusion du carbone passant de l’acier à haut

carbone à

l’acier à bas carbone. De plus, à ces températures

les métaux sont très doux et

ductiles et leurs pellicules d’oxydes se brisent facilement.

L'uagane de l’épée

japonaise est un acier à très haut carbone

(environ 1,3 % C) obtenu à partir d’un tama-hagane, produit de

réduction fabriqué

à partir de minerai de fer, de sable et de charbon de bois. Le

tama-hagane contenait

environ 1,9 % C, niveau trop élevé pour les

caractéristiques mécaniques optimales. Il

était donc forgé, replié sur lui-même et

soudé à l’état solide par un nouveau

forgeage. Ce procédé était

répété plus de 15 fois jusqu’à obtenir la

forme

voulue et un taux de carbone plus faible. Le principe d’obtention d’un

tel acier

est le même que celui des aciers damassés, que nous avons

décrit précédemment.

Après la liaison des deux

aciers, nous avions donc une lame comprenant

une couche d’acier uagane sur toute sa surface, enveloppant

complètement le coeur en

acier à bas carbone. La lame subissait ensuite un traitement

thermique pour augmenter sa

dureté, le centre devant garder une dureté plus faible

(et donc une meilleure

résilience). Elle était enchâssée dans de

l’argile, celle-ci ayant seulement une

faible épaisseur sur l’arête de la lame où l’on

désirait avoir la dureté

maximale. Le traitement thermique a été effectué

probablement à environ 50°C

au-dessus de Ac1, température de l’eutectique du

diagramme Fer-Carbone

(727°C). Cette température relativement basse réduit

l’interdiffusion du carbone

dans le coeur en fer doux et donne aussi la dureté maximale

possible de l’arête à

haut carbone de la lame après la trempe.

Le motif visible sur la surface de

l’épée japonaise provient des

différentes réponses de l’acier à haut carbone

à l’attaque des produits de

transformation obtenus par la trempe depuis une température

supérieure à Ac1

de la martensite-bainite sur l’arête de la lame et une structure

perlitique ensuite.

Le coeur en fer forgé de l’épée n’est

naturellement pas affecté par ce

traitement thermique. (Disons toutefois qu’il est parfois possible

d’observer de

véritables motifs d’acier de Damas sur une lame

d’épée japonaise, comme

résultat de sa haute teneur en carbone et de l’histoire de son

traitement).

3 19ème Siècle:

Naissance de

l’acier damassé soudé

La

technique de

production de l’acier de Damas soudé est très

récente. Elle comporte

essentiellement le soudage d’un acier à un fer en bandes en vue

de procurer la

résistance et la structure adéquates à des canons

de fusil et à des lames

d’épée. Cyril Smith place son origine en

Extrême-Orient au 16e siècle.

Au 18e siècle, elle était pratiquée en

Europe.

Il faut noter que certaines

épées faites de cette manière

représentaient de véritables aciers de Damas.

Dans le district russe de l’Oural,

aux 16e et 17e

siècles, les lames damassées soudées

étaient élaborées en joignant ensemble des

bandes de fer cémentées puis en les pliant et en les

ressoudant. Les bandes en fer

cémenté à très haut carbone étaient

appelées " acier bulat ". Le

produit soudé à l’état solide était le

" bulat soudé ".

Dans certains cas, plusieurs bandes

soudées étaient tordues puis

ressoudées et enfin reforgées afin d’obtenir des motifs

d’une plus grande

complexité.

L’intérêt pour l’acier

damassé soudé a atteint son

maximum en France au début du 19e siècle. La

technique était alors si

développée que, par exemple, une inscription

" écrite " sur un

acier pouvait être incorporée à une lame

d’épée.

Quelle que soit la technique

spécifique utilisée, tous les composites

feuilletés soudés à l’état solide

étaient soudés puis forgés à une

température suffisamment basse pour éviter une diffusion

excessive. Les deux matériaux

différents constituant le composite étaient en

général un acier à bas carbone ou un

fer forgé et un acier à très haut carbone.

L’épée japonaise en est un bon

exemple. Mais des aciers damassés soudés étaient

aussi constitués d’un acier à

bas carbone et d’un acier à haut carbone. Dans certains cas les

soudures à

l’état solide étaient exécutées entre un

fer forgé et un acier à bas ou moyen

carbone. La lame mérovingienne en est un bon exemple.

D/ Nouveaux composites feuilletés

1 Version moderne de

l’épée japonaise

Les simulations ont été

effectuées sur le procédé des pliages

multiples servant à la fabrication de l’acier uagane, en

employant une méthode qui

optimise le maintien d’une microstructure feuilletée. Cette

technique rigoureuse

consiste à lier entre elles par laminage des couches

alternées d’un acier à très

haut carbone et d’un alliage Fe-3%Si à la température

relativement basse de 700°C.

Le composite feuilleté ainsi obtenu est découpé en

plusieurs sections, ces sections

sont empilées, puis l’empilage est laminé. Cette

procédure est répétée

jusqu’à ce qu’on obtienne l’épaisseur voulue du composite

feuilleté.

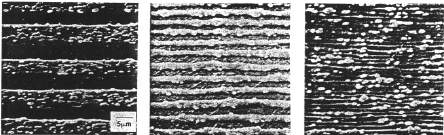

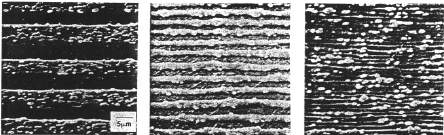

Les micrographies optiques

(grossissement 100) montrent le composite

feuilleté après trois étapes de sa fabrication:

25, 250 et 2500 couches.

Etudions maintenant les

photomicrographies au microscope électronique

à balayage.

Celle de gauche est celle du

composite feuilleté à 2500 couches et

révèle une épaisseur individuelle de couche de 5

mm. La séparation des deux

constituants est très nette malgré la forte

déformation thermomécanique. Ceci n’a

été possible qu’en raison des conditions spéciales

de la fabrication et des

composites de couches choisies. D’abord, le choix d’une

température de travail

inférieure au point Ac1 de l’acier à

très haut carbone (727°C)

n’occasionne aucune dissolution des carbures. Ensuite, le silicium de

l’alliage

Fe-3%Si empêche la diffusion du carbone dans celui-ci en

provenance de l’acier à

très haut carbone.

Les deux autres micrographies

montrent ce qu’il arrive lorsque ce

composite feuilleté à 2500 couches est ensuite

laminé à 700°C. Quand une épaisseur

de couche de moins de 1 mm est obtenue (à droite), le composite

révèle une répartition

homogène des carbures avec une grosseur de grain égale

à plusieurs fois

l’épaisseur des feuillets. Ce résultat vient appuyer la

théorie selon laquelle un

pliage multiple du genre de celui utilisé pour fabriquer l’acier

uagane des épées

japonaises donne une microstructure homogène. Il faut

également ajouter que la haute

température lors du pliage (1000°C) et l’absence

d’inhibiteur de diffusion (de

silicium par exemple) ajouté durant la fabrication produisent

des structures homogènes

beaucoup plus aisément que dans cet exemple moderne.

2 Propriétés

particulières de ces nouveaux

composites

Une étude effectuée

à Stanford a révélé que les aciers à

grain

fin à très haut carbone peuvent être facilement

soudés à l’état solide soit

entre eux, soit à d’autres métaux ferreux. En fait, les

structures ultra fines

permettent la liaison à des températures

inférieures à Ac1, ceci étant

rendu possible par le grand nombre de joints de grains qui favorisent

la liaison aux

interfaces en accélérant la diffusion.

L’aptitude à lier ces aciers

à eux-mêmes ou à d’autres

métaux ferreux à une température inférieure

à Ac1 est une propriété clé

des aciers à très haut carbone pour plusieurs raisons:

1-Une basse température de liaison

signifie que les composites ferreux feuilletés peuvent

être fabriqués sans détruire la structure

ultra-fine des aciers à très haut carbone.

2-Dans l’élaboration des aciers à

très haut carbone par la métallurgie des poudres, des

poudres solidifiées rapidement et ayant des structures fines

peuvent être compactées à des températures

intermédiaires, conservant ainsi cette structure fine dans la

pièce frittée.

3-Les composites feuilletés en acier

à très haut carbone peuvent être traités

thermiquement sélectivement: une trempe depuis une

température juste supérieure à A1

crée un composite comprenant des couches alternées de

martensite ultra dure et de fer doux.

4-Les composites feuilletés peuvent

posséder des propriétés superplastiques.

L’étude citée

précédemment sur des composites ferreux

feuilletés a donné les résultats suivants à

propos des propriétés telles que la

ténacité et la plasticité.

a) Ténacité

Un domaine d’intérêt

actuel est celui des propriétés de

résilience de ces matériaux. On notera que les composites

feuilletés en aciers à très

haut carbone sont assez semblables aux objets anciens soudés

à l’état solide. Ces

matériaux modernes sont constitués de couches

alternées d’acier à très haut

carbone (1,0 % C) et d’acier AlSi 1020, liées ensemble à

l’état solide à une

basse température de 650°C par laminage. Des composites

formés de douze couches (six

couches de chaque acier) ont été fabriqués.

Les composites ont été

testés à l’état brut de laminage (sans

traitement thermique). L’orientation favorable à l’arrêt

de la propagation des

fissures a été le principal sujet étudié.

Des liaisons excellentes ont été obtenues

du point de vue microstructure et les résultats d’essais de

flexion simple prouvent

une très bonne intégrité des liaisons. La liaison

n’est pourtant pas parfaite, ce

qui est avantageux pour certaines propriétés de

résilience.

Des énergies de rupture

élevées lors d’essais de résilience

ont été obtenues avec ces composites feuilletés,

plus élevées que celles de leurs

constituants.

La résilience

élevée est due aux liaisons bonnes (mais non

parfaites) entre les feuillets. Une augmentation de la

résistance de la liaison au moyen

d’un traitement thermique, par exemple, entraîne une diminution

de l’énergie

de rupture de résilience.

Des études similaires sont en

cours avec pour objectif d’élever

la résistance à la fatigue de l’acier à

très haut carbone par un feuilletage.

L’objectif est ici d’émousser la pointe des fissures de fatigue

à l’aide

d’une délamination des interfaces, ce qui allonge la

durée de vie en fatigue.

Ces observations peuvent aider

à expliquer le comportement au choc des

pièces damassées soudées. Les soudures à

l’état solide dans de ces matériaux

n’étaient, elles aussi, pas parfaites. En effet, beaucoup

d’entre elles

contenaient des particules d’oxydes et de laitier. Si de tels plans

affaiblis se

trouvaient dans l’orientation favorable à l’arrêt des

fissures, il pouvait en

résulter des propriétés de résilience

améliorées.

b) Superplasticité

L’étude effectuée sur des composites

feuilletés modernes à

acier à très haut carbone ont révélé

qu’un composite comportant des constituants

superplastiques ajouté à des composants non

superplastiques présentait quant à lui un

comportement superplastique. Un acier à bas carbone ou un acier

inoxydable, ni l’un

ni l’autre superplastiques, peuvent donc, une fois feuilletés

avec un acier à très

haut carbone, présenter des allongements à la rupture de

plus de 800 %.

3 Etudes actuelles

Malgré toutes les

études effectuées au sujet de l’art ancien de

la fabrication des composites ferreux feuilletés, certains

paramètres tels que les

températures de liaison, les techniques de préparation

des surfaces ou bien les

procédures de traitement thermique restent encore inconnus. En

outre, les étapes

réellement suivies dans la fabrication des métaux

constituant un composite feuilleté

n’ont jamais été décrites avec précision

par les anciens forgerons.

L’importance possible de

l’épaisseur des couches

intermédiaires et la documentation les concernant

n’étaient apparemment pas un

objet d’intérêt. L’épaisseur était

dictée par l’esthétique des motifs

obtenus à la surface des pièces ou par l’optimisation des

caractéristiques

mécaniques.

De plus, aucun document n’a

été découvert pour prouver

qu’une liaison à l’état solide n’a jamais

été réalisée à des

températures inférieures à Ac1.

Cependant, il est fortement probable que la

liaison était faite à des températures

relativement basses (inférieures à 1000°C)

où la diffusion du carbone dans l’austénite est ralentie.

D’autres facteurs importants tels que

la température et le milieu

de trempe jouent des rôles clés dans l’élaboration

de la lame et restent à ce

jours relativement inconnus. Le temps de maintien à

température est aussi critique car

il dicte la quantité d’interdiffusion et par conséquent

le type et la qualité des

produits de transformation.

De telles considérations

forment la base des futures recherches sur

les composites feuilletés ferreux. L’objectif essentiel sera

d’obtenir des

caractéristiques mécaniques spécifiques pour ces

matériaux.

E/ LES ARMES BLANCHES MODERNES

Dans ce chapitre, nous traiterons essentiellement

des armes telles que

couteaux, baïonnettes et poignards; le chapitre suivant

étant exclusivement consacré

aux armes d’escrime.

Les procédés de fabrication des couteaux et autres

poignards n’a que peu évolué

par rapport aux précisions données dans

" l’encyclopédie " de

DIDEROT et D’ALEMBERT au 18ème siècle.

Nous traiterons dans un premier temps les armes de

guerre, puis nous

nous intéresserons aux armes blanches présentes dans le

commerce.

1 les armes de guerre

L’apparition des armes à feu marque le

déclin de

l’utilisation des armes blanches lors des conflits; seuls ont

subsisté les poignards

et les baïonnettes. Au 19ème siècle, ces

deux armes fusionnent pour donner

la baïonnette telle que nous la connaissons actuellement.

Les qualités recherchées pour ce type d’arme sont

essentiellement la dureté et la

résilience. La flexibilité, pour des raisons

évidentes, n’est pas souhaitée.

Ces exigences conduisent à la solution adoptée par

l’entreprise BALP, qui fournit

l’armée française:

L’acier utilisé est soit du XC38, soit du

XC42 (C40).

Il est trempé, puis revenu deux fois afin d’en améliorer

la résilience.

On lui fait ensuite subir un grenaillage, pour améliorer sa

dureté superficielle.

D’autres nuances sont utilisées, pour des

utilisations plus

spécifiques. Par exemple, les poignards de la marine nationale

doivent pouvoir

neutraliser les mines magnétiques sous-marines. A cet effet, ils

sont composés d’un

alliage spécial à faible teneur en carbone,

élaboré à cette occasion.

2 Les armes blanches

présentes dans le commerce

Les couteaux occupent la majeure

partie de cette catégorie. Leur

fabrication ne s’est différenciée de celle des poignards

qu’avec

l’apparition des aciers inoxydables. En effet, leur usage domestique

demande plus

d’hygiène et moins d’entretien. Cette caractéristique

mise à part, les

couteaux requièrent les mêmes exigences que les armes de

guerre, à savoir, une dureté

élevée et une bonne résilience.

Les matériaux utilisés

répondent en général à ces trois

propriétés, mais obéissent à un autre

facteur: le coût. C’est pourquoi on

rencontre diverse qualité de matériau:

-l’acier Z100CD17 (ou le 440C norme

US) pour le haut de gamme

(couteau de chasse).

-l’acier Z70CD15 (ou le 440A norme US) pour le couteau haut de gamme,

à cran

d’arrêt avec un resort en Z20C13.

-l’acier Z30C13 pour le bas de gamme (couteau de table classique).

Les procédés de

traitement thermique restent classiques car la taille

des lames est faible. Cependant, l’austénitisation s’effectue

à la

température élevée de 1000°C pour ces deux

qualités extrêmes. Ces aciers sont

trempés à l’huile, pour limiter les contraintes

résiduelles dans la structure

martensitique.

Le Z30C13 est revenu à une température comprise entre

625°C et 675°C, tandis que le

Z100CD17 est revenu entre 180°C et 210°C.

La dureté obtenue est de 59HRC pour le 440C, de 56HRC pour le

440A et de 51HRC pour le

Z30C13.

La résilience de ces aciers est de l’ordre de 2.5KCU.

Selon la législation en

vigueur, tout objet perçant peut être

considéré comme une arme blanche. C’est pourquoi nous

limitons cette partie aux

couteaux.

F/ LES ARMES D’ESCRIME MODERNE

L’escrime moderne,

dérivée des duels de la renaissance, est

aujourd’hui un sport à part entière.

Comme dans la plupart des autres sports au cours du dernier

siècle, l’apport de la

technologie a permis d’améliorer considérablement les

performances des athlètes et

leur sécurité.

Les trois armes actuellement

utilisées en compétition sont:

le fleuret: lame de 90cm de

longueur, poids maximal 500g.

l’épée: lame de 90cm de longueur, poids maximal 750g

le sabre: lame de 90cm de longueur, poids maximal 500g

La sécurité des

escrimeurs est directement liée aux propriétés

mécaniques des armes utilisées (une lame qui se brise

entraîne souvent des blessures

graves, voire mortelles).

C’est pourquoi la métallurgie des armes s’est attachée

à développer de

nouveaux matériaux, possédant les

propriétés mécaniques souhaitées.

1

Propriétés requises par les armes

d’escrime

L’arme, lorsqu’elle atteint sa cible,

doit fléchir. Les

coups portés sont parfois très appuyés, la lame

doit donc posséder une grande

flexibilité.

La limite élastique de la lame doit donc être

très élevée, pour qu’elle

retrouve sa forme initiale après la flexion.

Il est primordial, pour la sécurité des tireurs,

d’éviter la rupture de la lame,

même lorsque la limite d’élasticité a

été dépassée. La dureté de

la

lame doit donc être importante.

Toujours pour éviter la

rupture de la lame, la mise en oeuvre doit

être très soigneuse afin d’éliminer les

défauts (criques...).

Les contacts entre les lames peuvent

être violents, il ne faut donc

pas négliger la résistance aux chocs d’une

épée. La résilience doit être

suffisante.

La durée de vie d’une

épée est assez grande pour que les

problèmes de corrosion soient pris en compte dans le choix et la

mise en oeuvre d’un

matériau.

Tout le travail des

métallurgistes est donc de concilier ces

différents facteurs, avec le meilleur compromis. Depuis 1960,

les aciers maraging sont

utilisés dans l’industrie et ont connu un développement

très rapide. Leurs

propriétés remarquables ont séduit les fabricants

d’armes d’escrime, ainsi

que la Fédération Française d’Escrime.

2 Une solution récente:

les aciers maraging

Les aciers maraging sont des aciers de composition

très complexe,

riches en nickel, cobalt et molybdène; d’autres

éléments d’alliage comme le

titane et l’aluminium entrent aussi dans leur composition.

Le terme maraging est une contraction de

" martensitic

aging ", qui caractérise le mode de traitement thermique.

a) Composition chimique des aciers

maraging

b) Propriétés

mécaniques des nuances courantes

Ces résultats sont obtenus

après une trempe d’1 heure et un

vieillissement de 3 heures à 480°C, les refroidissements

étant effectués à

l’air.

Limite élastique: E0.2 (Mpa)

1300 à 2100

Résistance à la rupture(MPa) 1400 à 2100

Allongement(A%) 6 à 12

Striction(Z%) 35 à 65

Résilience(KCU) 2.5 à 6

c) Les traitements thermiques des

aciers maraging

Les aciers maraging sont

principalement composés d’un alliage

Fer-Nickel. L’étude des diagrammes Fer-Nickel ci-dessous donne

As, Af et Ms, Mf pour

un alliage à 18% de Nickel.

A l’aide d’un diagramme TRC, on

obtient le résultat suivant:

pour toute vitesse de refroidissement comprise entre 2°C/min. et

150°C/min., la

transformation est martensitique et il n’existe pas d’austénite

résiduelle

(car Mf=215°C).

Ce résultat montre qu’une

trempe à l’air est suffisante. De

plus, comme Af et Ms sont éloignées, il est possible de

pratiquer une opération de

recuit à température élevée sans formation

d’austénite.

Ce vieillissement en phase martensitique permet la précipitation

d’éléments

d’addition, qui donnent à l’acier maraging ses

propriétés exceptionnelles.

Ces propriétés rendent le traitement thermique

très simple puisque seuls une trempe et

un revenu sont nécessaires.

La trempe

La mise en solution s’effectue entre 800 et 850°C, et un

refroidissement à

l’air transforme l’austénite en martensite " douce "

(Lath

Martensite). Sa structure cristallographique est cubique

centrée, et sa structure

métallographique est une juxtaposition de plaquettes

allongées.

Les propriétés

mécaniques de l’acier dans cet état sont:

R environ 1000 Mpa

E0.2 environ 800 Mpa

A% environ 15

Il faut éviter la pollution

par le carbone ou le soufre lors de la

mise en solution; il n’est pas nécessaire de prendre de

précautions

supplémentaires.

Le revenu ou vieillissement

La dureté des aciers maraging est augmentée par la

précipitation de composés

intermétalliques; ces précipités se forment

pendant l’opération de revenu.

La grande densité de

dislocations de la martensite

" douce " favorise la répartition uniforme des

précipités tels que

Ni3Mo ou Ni3Ti, qui améliorent

considérablement les propriétés

mécaniques du matériau.

Les courbes suivantes justifient les

paramètres de revenu

généralement employés dans l’industrie: 3 heures

à 480°C.

Les recherches actuelles sur les

aciers maraging ne s’orientent

pas vers la réalisation de nouveaux traitements thermiques,

puisque ceux-ci sont

parfaitement adéquats, mais plutôt vers une modification

des proportions des éléments

d’addition. En effet, on modifie les propriétés

mécaniques des aciers maraging en

modifiant leur composition chimique et non leur traitement thermique.

3 Etude des données

constructeur

L’entreprise BLAISE FRERES, qui

fabrique des lames d’escrime

distribuées dans le monde entier, nous a communiqué

quelques informations sur la

composition et l’élaboration de son acier maraging.

La mise en solution s’effectue à 820°C pendant 1 heure.

Le revenu s’effectue à 480°C pendant 3 à 5 heures.

Composition chimique:

C 0.03%

Si 0.05%

P 0.002%

Mn 0.01%

Ni 18.66%

S 0.001%

Mo 5.08%

Cr 0.06%

Co 8.84%

Ti 0.75%

Al 0.13%

Nous allons maintenant

étudier, pour comprendre ce choix,

l’influence des différents éléments

d’addition.

Le cobalt et le molybdène

augmentent la résistance à la

traction et à la corrosion sous contrainte des aciers maraging.

Pour illustrer cette

propriété, deux éprouvettes d’acier maraging avec

et sans addition de molybdène

et de cobalt ont été placées dans de l’eau de mer,

soumises à une contrainte

voisine de la contrainte élastique. Les premières se sont

rompues au bout de 240 jours,

tandis que les secondes n’ont tenu que 3 jours.

Le titane améliore

aussi la résistance à la traction

d'environ 70 Mpa pour 0.1% de titane en plus. Par contre, il abaisse le

point de

température Ms d’environ 27°C par % de titane ajouté,

et a tendance à la

ségrégation. Pour ces raisons son addition

n’excédera jamais 0.7%.

Les teneurs en silicium et

manganèse influent sur la

résilience. Elles devront toujours être inférieures

à 0.12%, leur somme

n’excédant jamais 0.2%.

L’aluminium est un

désoxydant et améliore la résistance.

Cependant sa teneur restera comprise entre 0.1% et 0.2% pour que

l’alliage garde une

résilience suffisante.

Des traces de bore (0.003%)

et de zirconium (0.02%)

rendent l’alliage plus résilient et plus résistant

à la corrosion sous contrainte.

Dans l’élaboration des aciers

maraging, nous avons vu qu’il

faut éviter la pollution par le carbone lors du traitement

thermique (teneur maximale en carbone

0.03%). En effet, le carbone réagit

avec le titane et le

molybdène pour former des carbures. Ce phénomène

diminue considérablement les

propriétés mécaniques de l’acier.

De même, l’azote

(formant des précipités) et le soufre

devront être éliminés au maximum. Du calcium

sera ajouté pour atténuer

l’effet du soufre.

Micrographie d’une surface de rupture

due à la formation de

précipités de TiC,TiN,Ti2S.

Le phosphore en faible

quantité ne semble pas fragiliser

l’acier maraging (<0.015%), le chrome reste sans effet sur

les propriétés

mécaniques, du moins pour une teneur inférieure à

0.5%.

Le choix des éléments

d’addition pour le matériau étudié

répond bien aux propriétés mécaniques

requises pour la réalisation de lames

d’escrime.

BIBLIOGRAPHIE

Editions HALLEUX, 1980: Alchimistes

Grecs. 1. Papyrus de Leyde.

Editions Hedfors, 1932: Compositiones

ad tingenda musiva.

Editions PHILLIPPS, 1847: Archaelogia.

Editions BERTHELOT, 1888-1889:

Collection des anciens alchimistes

grecs.

Maréchal J.R., 1958:

" étude sur les propriétés des

cuivres à l’arsenic ".

Maréchal J.R., 1963: Revue de

la métallurgie, 60, p 135-142.

Les armes blanches modernes - 1971 - Christian-Henry

TAVARD - Editions

Balland.

L’encyclopédie - Diderot et D’Alembert -

Fabrique des armes

- Editions Inter-livres.

Encyclopédie médiévale

d’après Viollet Le Duc - Editions

Inter-livres.

Sciences et profession - L’acier maraging: - par G.

Maeder et par

R. Ravez et G. Billon.

Science et profession - 1986 - Aciers

damassés soudés et nouveau type

de composites feuilletés - par J. WADSWORTH, DONG WHA KUM et O.

D. SHERBY.

Les origines de la civilisation technique - tome 1.

Encyclopédie internationale des sciences et

des techniques.

Nous remercions:

Blaise Frères.

BALP St Etienne.

France lames.

Les établissements LAGUIOLE.

Joël St Mézard, maître d’armes.

pour les renseignements qu’ils nous ont

apportés.

Les

plus récentes histoires de la métallurgie de

l’antiquité et du moyen âge sont, tout autant que leurs

devancières, grevées

d’une certaine hypothèque documentaire. Le nombre croissant de

découvertes

archéologiques et d’analyses de laboratoire contraste avec la

pauvreté des

ressources littéraires. En fait, la quantité des textes

disponibles ne s’est guère

accrue depuis la Renaissance. Leur interprétation a certes

progressé, mais les

informations que l’on tire de ces documents permettent rarement

d’entrer dans le

détail des procédés.

Les

plus récentes histoires de la métallurgie de

l’antiquité et du moyen âge sont, tout autant que leurs

devancières, grevées

d’une certaine hypothèque documentaire. Le nombre croissant de

découvertes

archéologiques et d’analyses de laboratoire contraste avec la

pauvreté des

ressources littéraires. En fait, la quantité des textes

disponibles ne s’est guère

accrue depuis la Renaissance. Leur interprétation a certes

progressé, mais les

informations que l’on tire de ces documents permettent rarement

d’entrer dans le

détail des procédés. C’est la littérature qui donne

les détails sur le procédé. Il ne s’agit plus de

remplacer l’étain, mais de

donner aux armes de bronze une couleur flatteuse. Sous le titre

Blanchiment du cuivre, le

papyrus 10 de Leyde, préconise de fondre le métal, d’y

incorporer 2 drachmes de

réalgar en décomposition (en cours d’oxydation) et 5

drachmes d’alun lamelleux

(alun de fer, Fe2(SO4)3) avec de la

cire (réducteur).

C’est la littérature qui donne

les détails sur le procédé. Il ne s’agit plus de

remplacer l’étain, mais de

donner aux armes de bronze une couleur flatteuse. Sous le titre

Blanchiment du cuivre, le

papyrus 10 de Leyde, préconise de fondre le métal, d’y

incorporer 2 drachmes de

réalgar en décomposition (en cours d’oxydation) et 5

drachmes d’alun lamelleux

(alun de fer, Fe2(SO4)3) avec de la

cire (réducteur). Dès le début de l’âge du

fer, des armes et des outils apparaissent

constitués, au moins superficiellement, de martensite. Ce sont

donc des aciers, produits

par cémentation et trempe. Le fer chauffé dans les

charbons du four au stade

d’austénitisation (890°c), absorbe le carbone contenu dans

le charbon de bois. par

refroidissement rapide (trempe à l’eau), la structure de cet

acier passe

d’austénitique à martensitique, structure contenant des

carbures de fer durs et

cassants.

Dès le début de l’âge du

fer, des armes et des outils apparaissent

constitués, au moins superficiellement, de martensite. Ce sont

donc des aciers, produits

par cémentation et trempe. Le fer chauffé dans les

charbons du four au stade

d’austénitisation (890°c), absorbe le carbone contenu dans

le charbon de bois. par

refroidissement rapide (trempe à l’eau), la structure de cet

acier passe

d’austénitique à martensitique, structure contenant des

carbures de fer durs et

cassants. L’interdiffusion du carbone

passant des surfaces à haut carbone vers les surfaces à

bas carbone permettait

d’avoir une homogénéisation du carbone dans l’acier.

L’interdiffusion du carbone

passant des surfaces à haut carbone vers les surfaces à

bas carbone permettait

d’avoir une homogénéisation du carbone dans l’acier. a) Lame

mérovingienne

a) Lame

mérovingienne